Processi per il recupero/riciclo di materie prime da rifiuti e da scarti industriali: plastica

L’industria della plastica rappresenta un traino per l’economia mondiale e, secondo il rapporto 2015 dell’Association of Plastics Manufacturers, mostra un ritmo di crescita del 5% su base annua, in controtendenza con altri settori della produzione industriale tradizionale. Il più importante settore è quello degli imballaggi, responsabile della maggiore quota di rifiuti generati, dove sono utilizzati i seguenti polimeri: Polietilene a bassa densità (LDPE), Polietilene ad alta densità (HDPE), Polipropilene (PP), Polistirene solido (PS) ed espanso (EPS), polivinilcloruro (PVC), polietilentereftalato (PET). Il riciclo delle plastiche da imballaggio, trova serie difficoltà dovute da una parte alla complessità della miscela polimerica e dall’altra all’elevato grado di contaminazione da frazioni estranee, essendo richiesto un elevato grado di purezza delle frazioni polimeriche da separare. Come conseguenza, gli impianti di selezione generano un residuo pari al 45% della plastica da raccolta differenziata, composto da un misto poliolefinico, altre plastiche, carta, ceramici e metalli. La valorizzazione della plastica è prevista anche per i rifiuti da beni durevoli. Per i rifiuti da apparecchiature elettriche ed elettroniche (RAEE) il D. Lgs 49/2014 stabilisce entro il 2018 un obiettivo di recupero di almeno il 75%. Di particolare interesse sono i dispositivi appartenenti al raggruppamento R4 (elettronica di consumo, telecomunicazioni, informatica, piccoli elettrodomestici) che contengono fino al 35% in peso di plastica la cui composizione include oltre 15 tipologie diverse di polimeri e un impiego intensivo di additivi.

Oltre il 50% dei polimeri utilizzati nel settore è di natura stirenica (acrilonitrile-butadiene-stirene (ABS), high impact polistirene (HIPS), polistirene (PS)) soprattutto nella fabbricazione del rivestimento esterno (monitor, personal computer, aspirapolveri,…); l’involucro dei telefoni cellulari invece è spesso costituito da policarbonati, mentre le schede elettroniche contengono plastiche termoindurenti, tereftaliche e poliammidi (PA).

Nelle plastiche da RAEE non è infrequente la presenza di additivi ritardanti di fiamma; a base di idrocarburi policiclici aromatici alogenati (PAH) e in combinazione con il triossido di antimonio.

Il riciclo meccanico, al di là delle questioni di eterogeneità delle plastiche da rifiuto, non può essere ripetuto per un numero di cicli indefinito poiché la macinazione, la parziale fusione e la successiva estrusione implicano la progressiva riduzione della massa molecolare, l’aumento di fenomeni di reticolazione e di disordine delle catene polimeriche, con la conseguente perdita di proprietà chimico-fisiche rispetto al polimero vergine.

Un’alternativa è rappresentata dal feedstock recycling termico o pirolisi, che promuove la scissione delle catene polimeriche a composti chimici semplici disponibili per nuove sintesi o come miscela idrocarburica utilizzabile per produrre combustibile alternativo. Questa soluzione permette di superare le difficoltà legate all’eterogeneità e alla contaminazione iniziale.

Il Laboratorio ha messo a punto un processo di pirolisi per la valorizzazione delle seguenti matrici: plastiche da RAEE (involucri esterni di apparecchi elettrici ed elettronici, componenti di schede elettroniche) e plasmix. I principali obiettivi riguardano:

1) lo studio dell’influenza della temperatura di degradazione e di catalizzatori a base zeolitica sulle rese e la composizione dei prodotti di pirolisi: olio, gas e char.

2) l’individuazione delle condizioni che permettono di ottenere prodotti valorizzabili come materie prime seconde (feedstock recycling) o combustibili;

3) la qualificazione della miscela di idrocarburi per la valorizzazione nell’industria chimica di sintesi.

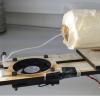

Per la conduzione delle prove, il laboratorio dispone di tre reattori di pirolisi scala banco di diverse geometrie e volumi, completi di unità di condensazione per la raccolta oli e campionamento gas e che operano a temperature fino a 1000°C.

A supporto dell’attività di processo la strumentazione analitica consente la caratterizzazione dei materiali in ingresso e dei prodotti: analisi elementare (C, H, N, S, O, Cl), potere calorifico, TG/DSC/FT-IR, GC-FID/TCD.